Март 2010

Модификации центрифугальных установок ОГШ-462Л, предназначенных для очистки бурового раствора

Модификации центрифугальных установок ОГШ-462Л, предназначенных для очистки бурового раствора

ОГШ-462-01-УХЛ4 центрифугальная установка с дискретным регулированием частоты вращения ротора и шнека ОГШ-462-02-УХЛ4 центрифугальная установка с дискретным регулированием частоты вращения ротора ОГШ-462-03-УХЛ4 центрифугальная установка с плавным регулированием частоты вращения ротора и дискретным регулированием частоты вращения шнека ОГШ-462-04-УХЛ4 центрифугальная установка с дискретным регулированием частоты вращения ротора и шнека. Привод ротора от двухскоростного электродвигателя

ОГШ-462-01-УХЛ4 центрифугальная установка с дискретным регулированием частоты вращения ротора и шнека ОГШ-462-02-УХЛ4 центрифугальная установка с дискретным регулированием частоты вращения ротора ОГШ-462-03-УХЛ4 центрифугальная установка с плавным регулированием частоты вращения ротора и дискретным регулированием частоты вращения шнека ОГШ-462-04-УХЛ4 центрифугальная установка с дискретным регулированием частоты вращения ротора и шнека. Привод ротора от двухскоростного электродвигателя

Технические характеристики

Диаметр ротора внутренний, мм 460

Отношение длины ротора к внутреннему диаметру 2,51

Частота вращения ротора, макс., об/мин 2600

Индекс производительности, м2 1632

Эксплуатационный диапазон частоты вращения ротора, об/мин 1370…2400

Относительная частота вращения шнека, макс., об/мин 43

Номинальная мощность электродвигателя привода, кВт 30

Номинальная мощность электродвигателя дополнительного привода, кВт 7,5

Масса установки (без ЗИП), кг, не более 3200

Масса комплекта ЗИП (брутто), кг 250

Габаритные размеры установки, мм, не более

длина 2820

ширина 1900

высота 1100

Вертикальная динамическая нагрузка на строительные конструкции, Н, не более 130

Технологические характеристики

Производительность, м3/ч

при очистке бурового раствора (плотностью до 1,24 г/см3) до 25

при выделении утяжелителя (барита) из бурового раствора плотностью до 2 г/см3 до 10

Пропускная способность при проверке на воде, м3/ч до 50

Показатели надежности

Средняя наработка на отказ, ч, не менее 2500

Средний ресурс до капитального ремонта, ч, не менее 5000

Гарантийный срок эксплуатации, мес. 12

Комплектность

Установка центрифугальная (двигатели взрывозащищенного исполнения) 1 шт

Щит силовой 1 шт.

Кнопочный пост управления (взрывозащищенное исполнение) 1 шт.

Комплект ЗИП 1 шт.

Комплект эксплуатационной документации 1 шт.

«Русская газовая центрифуга»-новости

«Русская газовая центрифуга»-новости

Госкорпорация «Росатом» утвердила решение о создании Топливной компании на базе ОАО «ТВЭЛ» (дочерняя компания ОАО «Атомэнергопром»). На первом этапе будет осуществлена передача корпорации «ТВЭЛ» акций ОАО «Объединенная компания «Разделительно-сублиматный комплекс» (ОК «РСК»), которая, в свою очередь, консолидирует 100% акций четырех разделительных предприятий — Ангарского электролизного химического комбината, Электрохимического завода, Уральского электрохимического комбината и Сибирского химического комбината

Госкорпорация «Росатом» утвердила решение о создании Топливной компании на базе ОАО «ТВЭЛ» (дочерняя компания ОАО «Атомэнергопром»). На первом этапе будет осуществлена передача корпорации «ТВЭЛ» акций ОАО «Объединенная компания «Разделительно-сублиматный комплекс» (ОК «РСК»), которая, в свою очередь, консолидирует 100% акций четырех разделительных предприятий — Ангарского электролизного химического комбината, Электрохимического завода, Уральского электрохимического комбината и Сибирского химического комбината

В связи с увольнением Павла Романова с должности генерального директора ОАО «Инжиниринговый центр «Русская газовая центрифуга» (дочерняя компания ОАО «Техснабэкспорт») временным единоличным исполнительным органом ОАО «РГЦ» назначен первый заместитель гендиректора Виктор Назаренко, сообщили в ОАО «РГЦ». «Компания продолжает стабильно работать», — подчеркнули в «РГЦ».

На развитие и модернизацию производства газовых центрифуг в 2009 году направлено около 700 млн рублей, а в 2010 году планируется инвестировать 500 млн рублей. Об этом сообщил генеральный директор ОАО «Инжиниринговый центр «Русская газовая центрифуга» Павел Романов в ходе визита на ОАО «Ковровский механический завод», где 9 октября отмечалось 50-летие производства газовых центрифуг. «Инвестиции касаются, в основном, двух производств — КМЗ и ВПО «Точмаш», — пояснил П. Романов.

ОАО «Инжиниринговый центр «Русская газовая центрифуга» (ИЦ РГЦ, структура ОАО «Атомэнергопром») осуществило поставку очередной (третьей по счету) партии газовых центрифуг в рамках контракта, заключенного в августе 2008 г. между ОАО «Техснабэкспорт» (100% дочерней компанией ОАО «Атомэнергопром») и «Китайской компанией индустрии атомной энергии» (CNEIC) на оказание технического содействия в сооружении на территории Китайской Народной Республики четвертой очереди газоцентрифужного завода.

28 апреля года исполнился год со дня создания ОАО «Инжиниринговый центр «Русская газовая центрифуга». Управляющая компания ОАО «ИЦ «РГЦ» была создана в ходе реализации политики по реструктуризации отрасли, консолидации активов и повышению эффективности деятельности предприятий, связанных с производством и разработкой газовых центрифуг и вспомогательного оборудования для разделения изотопов урана.

28 апреля 2009 года исполнился год со дня создания ОАО «Инжиниринговый центр «Русская газовая центрифуга». Управляющая компания ОАО «ИЦ «РГЦ» была создана в ходе реализации политики по реструктуризации отрасли, консолидации активов и повышению эффективности деятельности предприятий, связанных с производством и разработкой газовых центрифуг и вспомогательного оборудования для разделения изотопов урана.

Федеральная служба по финансовым рынкам зарегистрировала дополнительный выпуск обыкновенных именных бездокументарных акций ОАО «Инжиниринговый центр «Русская газовая центрифуга», размещаемых путем закрытой подписки.

Техническое описаниеОГШ-462Л

Техническое описаниеОГШ-462Л

Электродвигатели, конечные выключатели и кнопочный пост управления установки ОГШ-462Л взрывобезопасного исполнения производства Украины.

Электродвигатели, конечные выключатели и кнопочный пост управления установки ОГШ-462Л взрывобезопасного исполнения производства Украины.

При работе центрифугальной установки ОГШ-462Л контролируется фактическая нагрузка электродвигателей приводов ротора и дополнительного привода шнека (в случае его использования), температура подшипников коренных опор. Предусмотрены автоматические защиты электродвигателей и редуктора от перегрузок.

Для улучшения условий монтажа и эксплуатации все центрифугальные установки оснащены:

амортизаторами с регулируемыми опорами, что позволяет оперативно выставить центрифугальную установку в горизонтальной плоскости при проведении монтажа, либо при просадке основания под центрифугой в весенне-осенний период эксплуатации;

сборником очищенного бурового раствора с выходами в трех направлениях в зависимости от монтажной схемы принятой у Заказчика;

двойным днищем нижнего кожуха, что позволяет осуществить дополнительный автономный подогрев паром центрифугальной установки при отрицательных температурах окружающего воздуха;

входным фильтром, установленным перед трубой питания и защищающим внутренние полости центрифуги от посторонних крупных предметов. Осмотр и очистка фильтра проходит без демонтажа входных трубопроводов.

Новости

Новости

Управляющая компания ОАО «Инжиниринговый центр «Русская газовая центрифуга» создана 28.04.2008 в ходе реализации политики по реструктуризации отрасли, консолидации активов и повышению эффективности деятельности дочерних предприятий в структуре ОАО «Техснабэкспорт».

Управляющая компания ОАО «Инжиниринговый центр «Русская газовая центрифуга» создана 28.04.2008 в ходе реализации политики по реструктуризации отрасли, консолидации активов и повышению эффективности деятельности дочерних предприятий в структуре ОАО «Техснабэкспорт».

Общей стратегической целью компании является производство оборудования в рамках единой технологической платформы обогащения урана для сублиматно-разделительного комплекса Российской Федерации. К сфере деятельности компании относится также разработка перспективных моделей газовых центрифуг.

В контур управления компании входят крупнейшие машиностроительные предприятия (ОАО ВПО «Точмаш», ОАО «КМЗ», ООО «Уралприбор», ООО УЗГЦ) и конструкторские бюро (ЗАО «ОКБ-Н.Новгород», ООО «ННКЦ», ЗАО «Центротех-СПб») Российской Федерации, связанные с разработкой и производством газовых центрифуг и вспомогательного оборудования для разделения изотопов урана.

Предприятия компании выпускают не только газовые центрифуги и технологическое оборудование для разделения изотопов, но и запорную арматуру общепромышленного назначения, арматуру для АЭС, автомобильное электрооборудование, приборы учёта воды, газа и тепла, станки и оборудование, печатные платы, гелиотехнику. Одним из важных направлений деятельности ОАО «ИЦ «РГЦ» является поставка металлообрабатывающего, измерительного и специального оборудования.

ОАО «Инжиниринговый центр «Русская газовая центрифуга» (основной вид деятельности — оптовая торговля оборудованием и материалами) планирует приобрести 50% голосующих акций ЗАО «ОКБ-Нижний Новгород» (основной вид деятельности — научно-исследовательские и опытно-конструкторские разработки в области создания газовых центрифуг). Об этом сообщили в пресс-службе Федеральной антимонопольной службы России (ФАС).

Федеральная антимонопольная служба России удовлетворила ходатайства ОАО «Инжиниринговый центр «Русская газовая центрифуга» о приобретении акций шести организаций и предприятий отрасли.

С целью оптимизации процедуры принятия управленческих решений в ходе создания контура собственности Топливной компании на должности вице-президентов ОАО «ТВЭЛ» по совместительству назначены руководители ОАО «Инжиниринговый центр «Русская газовая центрифуга» (ИЦ «РГЦ») и ОАО «Объединенная компания «Разделительно-сублиматный комплекс» (ОК «РСК») Виктор Назаренко и Владимир Федосеев, соответственно, сообщили 2 февраля в ОАО «ТВЭЛ».

Бытовая центрифуга

Бытовая центрифуга

Центрифугу применяют для индивидуального пользования в домашних условиях. Центрифугу продают отдельно или в комплекте со стиральной машиной «Рига-15». Белье после стирки или полоскания закладывают во вращающийся внутри корпуса центрифуги бак. При вращении бака капли влаги по его стенкам стекают вниз, а оттуда во внутренний бак и через сливной патрубок самотеком удаляются из центрифуги. Время отжима белья 1—2 мин.

Центрифугу применяют для индивидуального пользования в домашних условиях. Центрифугу продают отдельно или в комплекте со стиральной машиной «Рига-15». Белье после стирки или полоскания закладывают во вращающийся внутри корпуса центрифуги бак. При вращении бака капли влаги по его стенкам стекают вниз, а оттуда во внутренний бак и через сливной патрубок самотеком удаляются из центрифуги. Время отжима белья 1—2 мин.

ЦЕНТРИФУГА Ц-1,5 «ЦЕНТА». К промежуточному дну корпуса жестко прикреплен электродвигатель , на валу которого установлен бак , изготовленный из нержавеющей стали. На корпусе электродвигателя закреплен конденсатор . В нижней части бака расположены сливные отверстия , через которые при работе центрифуги удаляется отжатая жидкость. Из нижней полости корпуса жидкость сливается через патрубок . В верхней части корпуса имеется съемная крышка, закрывающая горловину корпуса, через которую в бак закладывается белье. Крышка снабжена эластичным кольцом, фиксирующим ее в закрытом положении. В нижней части корпуса расположена ручка управления центрифугой (включение и выключение электродвигателя).

Центрифуга устанавливается на эластичном надувном амортизаторе и подключается к сети с помощью соединительного шнура .

В центрифуге установлен асинхронный однофазный электродвигатель АВЕ-07-4с. Размеры центрифуги позволяют ее хранить в баке стиральной машины

БЫТОВАЯ ЦЕНТРИФУГА «ЮЛА». Разработана новая модель центрифуги. Форма и размеры машины, положение крышки и ручек соответствуют антропометрическим требованиям. Конструкция центрифуги обеспечивает удобство и безопасность ее эксплуатации. Она состоит из корпуса, крышки, бака, в который закладывается предназначенное для отжима белье, электродвигателя с тормозным диском, дна, амортизатора, соединительного шнура.

Электродвигатель жестко закреплен на корпусе центрифуги. В нижней части корпуса находится блокировочное устройство с рукояткой управления, служащее для включения, выключения и торможения электродвигателя, а также для блокировки центрифуги, не позволяющее открыть крышку во время работы.

Центрифугальная установка ОГШ-462Л

Центрифугальная установка ОГШ-462Л

Центрифугальная установка типа ОГШ-462Л предназначена для очистки от выбуренной породы буровых растворов и буровых сточных вод.

Центрифугальная установка типа ОГШ-462Л предназначена для очистки от выбуренной породы буровых растворов и буровых сточных вод.

Изделия сертифицированы в соответствии со стандартами Украины, защищены патентами Украины и России. По технологическим параметрам, техническим характеристикам и показателям надежности центрифугальные установки не уступают лучшим зарубежным аналогам.

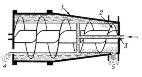

Принцип работы

Позиция Наименование Позиция Наименование

1 Ротор 6 Загрузочные окна

2 Редуктор 7 Фильтр

3 Шнек 8 Труба питания

4 Шкив ротора 9 Рубашка

5 Окна выгрузки осадка 10 Опора

В состав центрифугальной установки входит осадительная горизонтальная центрифуга со шнековой выгрузкой обезвоженного осадка, шкаф силовой с сигнализацией, маслостанция, пост управления и ЗИП, расположенный во внутренних нишах установки.

Буровой раствор поступает через фильтр (7) по трубе питания (8) на разгонный конус шнека и через загрузочные окна (6) во внутреннюю полость вращающегося ротора (1). Под воздействием центробежной силы частицы твердой фазы осаждаются на внутренней поверхности ротора и удаляются шнеком (3) в шахту выгрузки осадка. Очищенный буровой раствор (буровая сточная вода) стекают через окна в стенке ротора в шахту фугата.

Цилиндроконический ротор выполнен из конструкционной легированной стали повышенной коррозионной стойкости, выгрузочные окна ротора (5) защищены керамикой. Высокий фактор разделения в сочетании с конструктивными особенностями ротора позволяет удалять частицы с граничным зерном разделения до 6 мкм. Транспортирование выделенной в роторе твердой фазы осуществляется шнеком, спираль которого, загрузочные окна и разгонный конус защищены от абразивного износа керамикой. Благодаря конструкции трубы питания и шнека буровой раствор может подаваться в разные точки по длине шнека, что позволяет изменять длину зоны осаждения частиц в роторе и, как следствие, регулировать глубину очистки бурового раствора, а также значительно увеличить пропускную способность центрифуги (до 50 м3/час по воде).

Привод ротора центрифуги осуществляется от асинхронного электродвигателя через клиноременную передачу. Изменение частоты вращения ротора осуществляется перестановкой двух ремней на многоступенчатых шкивах (4). Четыре скорости вращения ротора выбраны из опыта наиболее эффективного использования центрифуги при очистке бурового раствора. Одна из модификаций центрифугальной установки ОГШ-462Л оснащается шкафом управления с плавным частотным регулированием оборотов электродвигателя. Шкаф управления с плавным частотным регулированием оснащается автономной системой «климат-контроля» по температуре и влажности воздуха внутри шкафа, и при необходимости дополнительной системой стабилизации входного напряжения электросети в диапазоне от 320 до 450 В.

Привод шнека центрифуги осуществляется в режиме «номинальный» через двухступенчатый планетарный редуктор (2), встроенный в ротор между коренных опор, что существенно повышает безопасность эксплуатации центрифуги в целом. Привод шнека регулируется переключением дополнительного электродвигателя на режим «ускоренный» или «замедленный», что позволяет увеличить транспортную способность шнека при очистке бурового раствора с высоким содержанием твердой фазы (бурение меловых отложений, выделение барита и т.п.), либо наоборот увеличить качество очистки, медленно выгружая осадок (работа совместно с блоком химического усиления и др. режимы).

Ротор, шнек и другие вращающиеся элементы центрифуги динамически отбалансированы. Конструкция центрифуги позволяет, при необходимости, осуществлять динамическую балансировку узлов в условиях эксплуатации.

Особенности механической обработки и сборки…

Особенности механической обработки и сборки…

Наряду с восстановлением защиты винтовой плоскости шнека и динамической балансировкой их роторов чрезвычайно важное значение для качества, выполненного капитального ремонта имеют восстановление технических параметров узлов в соответствии с нормативными требованиями производителя посредством различных способов механической обработки и, в конечном счете, сборка узлов и монтаж ротора.

Наряду с восстановлением защиты винтовой плоскости шнека и динамической балансировкой их роторов чрезвычайно важное значение для качества, выполненного капитального ремонта имеют восстановление технических параметров узлов в соответствии с нормативными требованиями производителя посредством различных способов механической обработки и, в конечном счете, сборка узлов и монтаж ротора.

Требуемая форма, точность размерность и шероховатость посадочных и центрирующих поверхностей ответственных узлов изделия достигаются в основном правильным выбором и осуществлением способа механической обработки этих поверхностей. Достижение высокого качества при выполнении этих работ достижимо преимущественно в условиях специализированного сервисного предприятия

В этом вопросе не может быть упрощенного подхода. Смена технологических баз или выполнение временных, механическая обработка нескольких поверхностей ответственных узлов с одной установки, обработка дублирующих основные наиболее трудно доступных базовых поверхностей наружного барабана центрифуги — вот только некоторые из особенностей, которые сопровождают технологию механической обработки данных изделий в нашей сервисной компании. Поверхности, исправление которых после термической обработки затруднительно обрабатываются после ее выполнения. Крепежные резьбовые отверстия обрабатываются после того, как будет окончательно обработана поверхность узла, с которой они сопряжены, в противном случае резьбы в отверстиях будут испорчены. Вся технологическая оснастка станочной базы предприятия модернизирована и подогнана с точки зрения точности специализированного ремонта рассматриваемой техники.

Особую сложность представляет токарная обработка кромки винтовой плоскости шнека, особенно когда часть ее (в основном средняя) имеет сильный износ. Это обусловлено специфичным спиральным характером обрабатываемой поверхности изделия. Основными технологическими проблемами, которые возникают в ходе данных работ, являются необходимость правильного выставления и ориентации резца станка в пространстве (фактически – в пустоте) относительно концевых точек линии винтовой плоскости, а также правильное определение места и угла обработки этой линии в районе перехода цилиндрической части шнека в коническую. Первая из этих проблем решается установкой на концах шнека специально изготовленных технологических шайб, а вторая — изготовлением в соответствии с чертежами завода производителя специального шаблона для контроля геометрии кромки шнека и эксплуатационного зазора между этой кромкой и внутренней поверхностью барабана. При этом специалисты по механической обработке компании обладают необходимым опытом и квалификацией, в том числе и для чистовой обработки кромки винтовой плоскости шнека с нанесенными на нее твердосплавными пластинами или твердосплавным напылением.

Почти стандартной ошибкой многих эксплуатирующих предприятий при собственном ремонте является вопрос пренебрежения механической обработкой барабана центрифуги. Порой даже в надежде координально улучшить техническое состояние эксплуатируемой центрифуги взамен старому неремонтопригодному (с их точки зрения) шнеку за рубежом закупается новый шнек, который монтируется внутри барабана, посадочные и базовые поверхности которого или вообще не ремонтировались или обрабатывались лишь частично. При этом забывается, что барабан является таким же ротором, как и шнек, и также вращается с достаточно высокой частотой вращения, а осевые линии, посадочные поверхности и образующие проточную часть поверхности обоих роторов непосредственно взаимосвязаны. Как результат сразу после запуска отремонтированной таким образом центрифуги или через короткое время ее эксплуатации проблемы, связанные с вибрацией и низкой эффективностью сепарации возвращаются.

В нашей компании вопрос механической обработки базовых поверхностей барабана является одним из основных элементов капитального ремонта. Для этих целей на предприятии также используются оригинальные приспособления, позволяющие обеспечить максимальную соосность и перпендикулярность обрабатываемых районов, а также доступ к наиболее скрытым базовым поверхностям.

Степень применения механической обработки при ремонте узлов изделия крайне велика. Так, например, ремонт посадочных мест коренных подшипников ротора в зависимости от конкретного технического состояния и конструкции может быть произведен следующими способами:

— завтуливанием,

— наплавкой поверхностного слоя металла аналогичных физико-механических свойств с последующей механической обработкой в номинальный размер,

— нанесением поверхностного слоя металлополимера также с последующей механической обработкой в номинальный размер.

Как видно при выборе любого из выше указанных способов в той или иной мере присутствует данный вид обработки.

Необходимо отметить, что часто для снижения затрат на поставку запасных частей взамен неработоспособных узлов эксплуатирующие предприятия идут на изготовление их собственными силами из материалов и по технологии как им кажется близким к оригинальным. Для приемлемого результата решения данной задачи необходимо не только обеспечить необходимую точность размеров, расстояний, относительных поворотов и формы поверхности деталей, но и обеспечить требуемые свойства их материала. При этом не все равно, каким способом изготовлена заготовка детали: литьем, прокатом, поковкой, сваркой или др. Важно знать, что при изготовлении детали заготовки подвергаются силовым, тепловым, химическим и другим воздействиям. Вследствие этого на каждом из этапов технологического процесса могут меняться химический состав, структура, зернистость материала заготовки, а следовательно, их физико-механические и химические свойства, состояние поверхностного слоя. При самостоятельном изготовлении деталей часто присутствует упрощенный подход, когда в ущерб всему остальному приоритет отдается более лучшей обрабатываемости материала на станке. Поэтому надежность таких узлов, как правило, не очень велика. Кроме того, нередко изготовленная при отсутствии полного набора технических требований завода производителя деталь при длительном контакте в одном узле с оригинальными ответными деталями в период эксплуатации с течением времени может стать причиной их отказа. Наиболее характерно это при самостоятельных ремонтах планетарных редукторов центрифуг из-за получения при изготовлении аналога оригинальной детали с более высокой твердостью, чем требуется производителем.

Хотя варианты изготовления аналогов оригинальных запасных частей даже нашей сервисной компанией не приветствуются зарубежными партнерами, мы в исключительных случаях с пониманием относимся к естественным финансовых проблемам Заказчиков и выполняем данную услугу. Успешный опыт в подобных случаях у нас, безусловно, также имеется.

Разработка технологического процесса ремонта изделия представляет собой решение сложной комплексной задачи, охватывающей процессы ремонта узлов и деталей, входящих в состав изделия, а также процессы его сборки.

Опыт показывает, что точность реализации технических требований к изделию при сборке зависит от многих факторов, основными из которых являются:

— отклонение формы, относительно поворота и расстояний деталей при ремонте их базовых и центрующих поверхностей, что приводит к отклонениям положений деталей от требуемых и их неправильному сопряжению,

— изготовление взамен неработоспособных сборочных единиц из заготовок, материал которых не обладает необходимым набором физико-механических характеристик,

— деформация самих деталей и стыков между ними в ходе силового сопряжения,

— недостаточно последовательный контроль полученных результатов промежуточных операций сборки,

— неточность технологической оснастки и использование обычного сборочного инструмента вместо специализированного,

— использование измерительного инструмента, не обладающего достаточной точностью,

— недостаточно высокая культура производства (грязь, заусенцы, задиры и забоины на контактных поверхностях соединений),

— низкая квалификация слесарей-сборщиков и др.

Все это приводит к случайному положению точек контакта сопрягаемых поверхностей, смещению точек приложения сил закрепления крепежных соединений, неравномерности значений силового замыкания соединений и отличию их от расчетных. При этом в ходе закрепления могут возникнуть деформации изгиба, кручения и др., снижающие работоспособность изделия. Результаты повторной сборки из тех же деталей в подобных ситуациях могут существенно отличаться от результатов, которые были достигнуты при первой сборке. Наибольшую опасность в этом случае несут те деформации, которые проявляют себя спустя короткое время после начала эксплуатации отремонтированной машины.

Качество сборки даже отбалансированных составляющих ротора и центровки их относительно друг друга при окончательной сборке ротора в свою очередь может в частности влиять на возникновение дисбаланса работающей установки. Среди некоторых причин эксплуатационного дисбаланса при этом могут быть нарушение жесткости вращающихся роторов (из-за использования при сборке своими силами неоригинального или старого крепежа, его затяжки с усилиями, несоответствующими нормативным требованиям производителя по монтажу), неспециализированный монтаж оригинальных, но имеющих изначальный разновес пар противоизносных башмаков на барабане центрифуги и др.

В качестве исходных материалов для разработки технологического процесса сборки изделия необходимы достаточно подробные рабочие чертежи производителя оборудования, его технические требования и нормы точности для обеспечения служебного назначения каждой сборочной единицы центрифуги.

Необходимым условием успешной сборки изделия является выполнение расчета размерных цепей, который позволяет обосновать последовательность технологических операций по сборке, расчет необходимой оснастки и др. Методической основой для расчета сборочной размерной цепи является конструкторская размерная цепь, определяемая по данным рабочих чертежей.

Основная цель сборки – выдержать технические требования к замыкающим звеньям сборочной размерной цепи. Замыкающее звено и его точность определяются служебным назначением роторной машины. Именно относящиеся к нему заключительные операции сборки при эксплуатации обеспечивают снижение уровня вибрации и интенсивности износа кинематических пар, повышение ресурса и надежности установки в целом. По теории для достижения требуемой точности замыкающего звена размерной цепи существуют пять методов, в соответствии с каждым из которых различают, пять аналогичных методов сборки. Что характерно даже на сборочных чертежах производителей отечественной техники (не говоря уже об зарубежных производителях) обычно не указывается принятый метод достижения точности замыкающего звена. На практике выбор метода сборки зависит как от уровня самих технических требований к сборочным единицам, так и от реальных возможностей технологического оборудования по обеспечению этих требований, уровня организации сборочных работ. В ходе ремонта, специалистам нашей сервисной компании приходится уточнять метод сборки также на основании конкретного технического состояния разобранных узлов и накопленного опыта успешных капитальных ремонтов более 30 установок.

Кроме того, безусловно, объем работ по сборке в определенной степени определяется объемом разборки, проводимой перед дефектацией ремонтируемого изделия, который при выполнении эксплуатирующими предприятиями самостоятельно часто не является полным. Так, например, как показала практика в большинстве случаев, наши заказчики ранее при ремонте не отделяли цилиндрическую часть барабана от его конической, для проверки состояния сопрягаемых поверхностей, силового крепежа и др.

Необходимо обратить внимание, что при ремонте на сборку поступают детали различных типов: новые, восстановленные и годные без ремонта. Исходя из этого, приходится учитывать различия, которые возникают при расчетах размерных цепей. Оптимизация состава и относительных взаимных положений указанных деталей (на основе размерного анализа сборки) позволяет в частности наиболее эффективно управлять процессами комплектации и сборки, а также осуществлять индивидуальный подбор деталей таким образом, чтобы они компенсировали погрешности друг друга, повышая общее качество ремонта.

Вопросы повышения качества сборки рассматриваются в компании с опорой на информацию о системе следующих процессов:

— контроль замеров и проверка биений разобранных деталей в период дефектации,

— промежуточный и выходной контроль замеров всех ремонтируемых и изготавливаемых деталей,

— входной контроль размеров поступающего ЗИПа,

— оптимизация сборочных комплектов и положений деталей относительно друг друга,

— комплектация и сборка основных сборочных единиц ротора,

— контроль замеров сопрягаемых поверхностей сборочных единиц ротора и проверка биений на них,

— динамическая балансировка основных сборочных единиц ротора с проверкой на частотах вращения близких к рабочим,

— предварительная (с целью проверки свободы вращения шнека в барабане) и окончательная сборка ротора.

Сложность сборки заключается не столько в соблюдении ее последовательности, сколько в контроле взаимного положения деталей (соблюдения зазоров и посадок, перпендикулярности и параллельности осей).

При сборке ответственных силовых резьбовых соединений особое внимание уделяется силе затяжки и предотвращению от самооткручивания. Такие болтовые соединения собираются с предварительной затяжкой. Необходимый момент затяжки и равномерная сила при этом достигается применением динамометрических ключей. Затяжка групповых резьбовых соединений выполняется в 2-3 приема в определенном порядке. Отклонения осей резьбовых соединений от перпендикулярности относительно площадки под головку болта во избежание образования изгиба при затяжке строго контролируются. Резьбовые соединения, работающие при циклических нагрузках и вибрации, стопорятся (контргайками, деформируемыми и пружинными шайбами и др.).

Все узлы, соединяемые с натягом, перед этим тщательно очищаются и промываются во избежание образования задиров. Сопрягаемые поверхности покрывают тонким слоем смазочного материала.

В ходе окончательной сборки ротора установки после проверки узлов типа “вал” на горизонтальность, перпендикулярность и соосность по индикатору контролируется биение контактных поверхностей этих элементов, которое не должно превышать 0,02 мм.

Наиболее трудоемкими в ходе сборки являются работы, связанные со сборкой резьбовых и прессованных соединений, а также пригоночные. Для соединения элементов ротора на нашем предприятии применяется ручной и механизированный инструмент по сборке резьбовых соединений, обычные и мягкие молотки, а также оправки для запрессовки деталей, различные инструменты для постановки упругих колец, шайб, и др. Кроме того работы по окончательному монтажу и пригонки шнека в барабане выполняются на специализованном под данный тип техники горизонтальном сборочном станке. Степень разработки регулировочных устройств данного станка позволяет настроить его на точную сборку роторов широкого ряда центрифуг различных типоразмеров.

В тех случаях, когда погрешности формы, относительных поворотов, расстояний и размеров поверхностей деталей, поступающих на сборку, превышают установленные допуски, их уменьшают до допустимых в ходе пригонки. Для пригонных работ наряду со стандартным инструментом используются или изготавливаются специальные шаблоны (например, для кромки винтовой плоскости шнека).

ЗАО “КАМАК” последние 5 лет активно развивает направление деятельности, связанное с капитальными ремонтами шнековых центрифуг, сепараторов и центрипрессов зарубежных и отечественных производителей. Накопленный опыт позволяет компании успешно производить ремонт не только оборудования своей основной партнерской компании ANDRITZ (торговые марки BIRD HUMBOLDT, KHD и др.), но и аналогичных агрегатов других производителей. Срок капитального ремонта варьируется от 2 до 6 месяцев после прибытия оборудования на производственную базу в С.-Петербурге. Величина этого срока главным образом определяется техническим состоянием ремонтируемого оборудования, наличием собственных запасов запасных частей у заказчика или необходимостью их поставки от производителя, а также степенью технической поддержки ремонта со стороны отдельных производителей.

Вместе с выполнением капитальных ремонтов компания значительное внимание уделяет поставкам шнековых центрифуг производства компании ANDRITZ, запасных частей и ответственных узлов к ним, а также оборудования и запасных частей других производителей, входящих в общую технологическую линию с указанными центрифугами.

Все поставки сопровождаются со стороны ЗАО “КАМАК” разработкой специальных логистических схем, направленных на снижение затрат и своевременное прохождение товара. Наличие представительства компании в ЕЭС, стабильные связи со складскими терминалами в Финляндии, возможность прямого общения всех коммерческих и инженерных специалистов на английском языке, безусловно, создают надежную основу для прохождения сделок. Лизинговые схемы, графики и условия лизинговых платежей, предлагаемые партнерскими КАМАК лизинговыми компаниями, являются достаточно гибкими и в максимальной степени строятся с учетом специфики деятельности Заказчиков, их финансовых планов и возможностей.

Все это наряду с наличием дилерской скидки от производителя на указанное специализированное оборудование позволяет ЗАО “КАМАК” предлагать своим клиентам более конкурентно-способные цены.

Как правило, при поставке шнековых центрифуг компании ANDRITZ, их роторов и планетарных редукторов в одном пакете компанией предлагаются и такие дополнительные услуги, как шефмонтаж и пусконаладочные работы, которые компания выполняет как сертифицированный производителем сервисный дилер.

Наряду с выше сказанным ЗАО “КАМАК” готово предложить своим партнерам следующие виды сервиса, связанные с использованием шнековых центрифуг любых производителей:

— инспекционные обследования состояния оборудования, эксплуатирующегося на объекте заказчика, выполняемые самостоятельно или совместно с фирмой-производителем,

— текущий ремонт ответственных узлов оборудования посредством механической обработки, наплавки/ напыления твердосплавным порошком, пайки твердосплавных пластин, динамической балансировки и других работ,

— изготовление запасных частей и ответственных узлов оборудования по соответствующим чертежам заказчика на производственной базе в Санкт-Петербурге;

— монтажные и пуско-наладочные работы на объекте заказчика, выполняемые самостоятельно или совместно с фирмой-производителем,

— работы по модернизации установок по техническому заданию и соответствующим чертежам заказчика или фирмы-производителя,

— все виды сервиса по подготовке бывшего ранее в эксплуатации оборудования к продаже,

— услуги по снижению логистических затрат, связанных с транспортировкой, таможенной очисткой и временным хранением на складе в Санкт-Петербурге шнековых центрифуг и запасных частей к ним,

— любой организационно-технический консалтинг по вопросам сопровождения проектов, связанных с использованием и ремонтом шнековых центрифуг в России.

Центрифуга для обогащения урана

Центрифуга для обогащения урана

Единственный в США местный поставщик ядерного топлива создал новую центрифугу, которая является самой быстрой и большой в мире по официальным данным. Она может обогащать уран, используя всего 5 процентов электричества по сравнению с предыдущей моделью.

Единственный в США местный поставщик ядерного топлива создал новую центрифугу, которая является самой быстрой и большой в мире по официальным данным. Она может обогащать уран, используя всего 5 процентов электричества по сравнению с предыдущей моделью.

Атомная энергия уже обеспечивает 20 процентов энергетических нужд Соединенных Штатов и рассматривается в качестве одного из главных вариантов выхода из энергетического кризиса. В 2007 году операторы подали в Комиссию ядерного надзора США заявки на лицензирование семи новых реакторов; по мнению экспертов в этом году число заявок возрастет вдвое. Но чем больше число атомных электростанций, тем выше потребность в обогащенном уране.

Единственный национальный поставщик ядерного топлива в США, Обогатительная Корпорация Соединенных Штатов (USEC), построила центрифугу нового поколения, самую быструю и самую большую в мире согласно официальным данным. Для обогащения урана ей требуется всего 5% от того количества электроэнергии, что потребляла предыдущая модель. Новая машина USEC, возможно, провозглашает возвращение некогда популярных центрифуг в качестве наилучшей технологии для извлечения изотопов из природного урана.

Другие страны, производящие атомную энергию, используют машину высотой около 120 см, прокачивающую газообразный уран через мембраны, отделяющие изотопы. Центрифуга же USEC около 12 метров в высоту и оснащена углеволокнистым ротором, вращающимся гораздо быстрее, чем старые роторы из стекловолокна.

Старые центрифуги служили USEC с 80-х годов. Теперь их постепенно демонтируют, чтобы освободить место новым, более экономным и производительным технологиям.

С августа 2007 года USEC проводит испытательные обогащения урана в Пайкетоне, штат Огайо, а в конце 2009 года планирует начать коммерческое производство на обогатительной фабрике стоимостью $2,3 миллиарда.

В качестве топлива может использоваться только 1 процент урановой руды. Чтобы отделить драгоценные изотопы, инженеры прогоняют элемент через последовательность центрифуг, т.н. каскад. В центрифуге новой конструкции от USEC роторы из углеволокна вращаются со скоростью, иногда превосходящей скорость звука — до 1240 км/ч.

1. СЫРЬЕ

Газообразный уран поступает в центрифугу. Ценные изотопы U-235 обозначены голубым цветом; изотопы U-238 — красным.

2. ЦИКЛ ВРАЩЕНИЯ

Во время вращения более легкие изотопы U-235 остаются в центре, а более тяжелые U-238 прижимаются центробежной силой к стенкам.

3. ОТДЕЛЕННЫЕ ИЗОТОПЫ

Богатый изотопами U-235 газ извлекается и пропускается через другие центрифуги, где еще больше очищается от U-238. Когда концентрация обогащенного материала достигает достаточно высокой степени, уран переводят в твердое состояние и продают в брусках.

Центрифуга бытовая для отжима белья типа Ц-2

Центрифуга бытовая для отжима белья типа Ц-2

Предназначена для отжима белья после стирки. Компактная, удобна в работе, надежная в эксплуатации, пользуется повышенным спросом у населения. Избавит Вас от малоприятной, тяжелой, ручной работы.

Предназначена для отжима белья после стирки. Компактная, удобна в работе, надежная в эксплуатации, пользуется повышенным спросом у населения. Избавит Вас от малоприятной, тяжелой, ручной работы.

ТЕХНИЧЕСКАЯ ХАPАКТЕРИСТИКА

Потpебляемая мощность, Вт, не более 200

Номинальное напpяжение, В 220

Номинальная загpузка сухого белья, кг, не более 1,8

Номинальное вpемя отжима, мин, не более 5

Частота вpащения бака центpифуги, об/мин. 1250-1400

Остаточная влажность, %, не более 70

Габаpитные pазмеpы, мм, не более:

высота 410

диаметp 390

Масса, кг, не более 12

Примеры обозначения центрифуг

Примеры обозначения центрифуг

Отстойная горизонтальная центрифуга со шнековой выгрузкой осадка, в герметизированном взрывозащищенном исполнении, с максимальным внутренним диаметром ротора 500 мм, модель пятая. Основные детали, непосредственно соприкасающиеся с обрабатываемым продуктом, изготовляются из коррозионностойкой стали Х17Н13МЗТ по ГОСТ 5632—61 Обозначение: ОГШ-503К-5.

Отстойная горизонтальная центрифуга со шнековой выгрузкой осадка, в герметизированном взрывозащищенном исполнении, с максимальным внутренним диаметром ротора 500 мм, модель пятая. Основные детали, непосредственно соприкасающиеся с обрабатываемым продуктом, изготовляются из коррозионностойкой стали Х17Н13МЗТ по ГОСТ 5632—61 Обозначение: ОГШ-503К-5.

Фильтрующая горизонтальная центрифуга с выгрузкой осадка толкающим поршнем, с двухкаскадным сдвоенным ротором диаметром 2000 мм, в негерметизированном исполнении, модель первая. Основные детали, непосредственно соприкасающиеся с обрабатываемым продуктом, изготовляются из углеродистой стали. Обозначение: 2/2 ФГП-2001У-1.

Вертикальная трубчатая центрифуга с разделяющим ротором из коррозионностойкой стали Х17Н13МЗТ по ГОСТ 5632—61, диаметр ротора 150 мм, двигатель взрывозащищенный, выгрузка осадка ручная с разборкой ротора, модель первая. Обозначение: РТР-152К-1.