Архив рубрики «Разное»

Факторы, которые следует учитывать при выборе гомогенизатора.

Факторы, которые следует учитывать при выборе гомогенизатора.

При выборе гомогенизатора необходимо учитывать нижеперечисленные факторы:

При выборе гомогенизатора необходимо учитывать нижеперечисленные факторы:

— Расход: какой именно расход рабочей среды необходим для автомата?

— Рабочее давление: какое именно давление гомогенизации даст нужные плоды?

— Какое нужно наибольшее трудовое давление гомогенизатора?

— Рабочая температура: Какая наибольшая температура жидкости на входе в гомогенизатор? Для температур больше 220° F (104° C) может понадобиться особая конструкция машины.

— Какова является материальная природа вещества?

— Вязкость: разрешает избрать установку насоса.

— Присутствие нерастворимых твердых элементов, данное влияет на функциональность насоса.

— Габарит твердых элементов, то может воздействовать на работу насоса.

— Твердость элементов может призвать износоустойчивых веществ.

— Наличие воспламеняющихся растворов: может потребовать употребления взрывозащищенных электрических компонентов и узлов.

— Асептические обстоятельства работы с продуктом: может понадобиться особая установка насоса.

— Защита окружающей среды в том случае, если продукт переводится на отдел машины: может понадобиться особая конструкция насоса.

Ламинарные шкафы

Ламинарные шкафы

В промышленности применяются следующие виды ламинарных шкафов:

В промышленности применяются следующие виды ламинарных шкафов:

• шкафы с вертикальным потоком воздуха

• шкафы с рециркулирующим потоком воздуха для работы с порошками

• шкафы с рециркулирующим потоком воздуха для работы с животными

• воздушные души, стерильные боксы с перчатками.

Возможно изготовление специальных ламинарных шкафов по заказу.

Наша компания имеет богатый опыт по организации сервисного обслуживания своей продукции. Кроме того, мы готовы производить сервисное обслуживание оборудования производства компании Heto-Holten.

Вероятно, лучший шкаф класса безопасности 2 спроектированный для Вашей безопасности и комфорта

Ламинарные боксы Mars спроектированы для улучшения комфорта оператора в сочетании с усовершенствованными эксплуатационными характеристиками воздушного потока, с меньшим количеством помех и отличной защитой продукта. В результате он обеспечивает наиболее возможный высочайший уровень безопасности и защиты оператора.

Ламинарный шкаф сконструирован с цифровыми датчиками скорости потока, действующими в рамках жёстких допусков, обеспечивающих точное функционирование. V-образный воздушный ввод в столешнице ламинарного бокса обеспечивает большую безопасность для оператора, поскольку блокировка воздуха невозможна.

Низкий уровнь (менее 54 дБ(А)) шума ведет к созданию благоприятной рабочей среды для оператора и другого лабораторного персонала.

Это позволяет снизить утомляемость персонала.

Ламинарные шкафы можно также переключить в режим пониженной скорости, таким образом сэкономив энергию и обеспечив его постоянную готовность к эксплуатации.

Высокое переднее наклонное окно (9 градусов) придает оператору правильное сидячее , и позволяет оператору осуществлять идеальный обзор рабочей зоны.

Окна изготовлены из закалённого стекла, позволяющего применять любые чистящие средства.

Сочетание естественного света, проникающего через боковые окна, и рассеянного света высокой интенсивности от лампы ламинарного шкафа обеспечивает хорошее освещение рабочей зоны в любое время.

Устройство регулировки освещения позволяет осуществлять изменение световых уровней от 0 до 2000 люксов.

Звуковые и визуальные сигналы тревоги включатся, если измеряемая скорость потока будет находиться за пределами этих точных уровней.

Все ламинарные боксы испытывают и изготавливают в соответствии с EN 12469:2000 и BS EN 12469:2000.

Дизайн ламинарного шкафа обеспечивает отличную осанку в сидячем положении, а при работе стоя небольшая высота ламинарного шкафа позволяет увеличить рабочую высоту до 1 метра в помещениях с потолками от 2,5м.

Эту возможность предоставляет использования регулируемых при помощи электричества стоек.

Шкаф можно закрепить на стене, избавляя от необходимости применения поддерживающей рамы, либо встроить в дизайн помещения, чтобы облегчить его уборку.

В дизайне шкафа была применена технология дизайна чистой зоны. Здесь практически отсутствуют сварные швы и винтовые соединения, что гарантирует гладкие, легко моющиеся поверхности, как изнутри, так и снаружи.

Все HEPA-фильтры используемые в ламинарных боксах представляют собой HEPA-фильтры класса Н-14 в соответствии с EN 1822.

Фильтрующая способность фильтра составляет 99,999% для частиц размером 0,3 микрометра в MPPS.

Все функции камеры можно наблюдать либо из сидячего, либо стоячего положения без нарушения хода рабочих процедур.

Контрольная панель включает функции уменьшения скорости, переустановки счётчика часов, регулировки интенсивности освещённости, таймера УФ-излучения, предупредительных сигналов для вытяжного, нисходящего потока воздуха и окна. Доступ к настройкам защищён кодом клавиатуры.

Цифровая система нагнетания воздуха точно контролируется посредством микропроцессора.

Поскольку ламинарный шкаф имеет глубину всего лишь 799 мм, его можно легко транспортировать через стандартные дверные проёмы размером 800 мм. Компактный дизайн также экономит ценное лабораторное пространство.

Небольшая высота ламинарных шкафов обеспечивает его установку в помещениях с высотой потолков ниже 2,5 м и всё же позволяет использовать стойки с электрической регулировкой высоты 75-105 см. Это особенно важно для процедур, выполняемых в положении стоя.

В качестве стандарта поставляют покрытия для ламинарных боксов, изготовленные из нержавеющей стали AISI 304 или, как вариант – из нержавеющей стали AISI 316L. Имеются легко моющиеся гранитные плиты для взвешивания с точностью до одной десятитысячной грамма.

CoolSafe 110-4 и 55-4 Серия компактных низкотемпературных лиофильных сушек большой емкости и охлаждающих улавливателей с высокой скоростью сушки.

Простота и отсутствие необходимости в техническом обслуживании, обеспечивают высочайший уровень защиты и безопасности оператора, помещений лаборатории и вакуумного насоса.

CoolSafe 55 — самая экономичная лиофильная сушка, для тех случаев когда из жидкостей в продукте содержится только вода.

CoolSafe 110 подходит для работы с продуктами, содержащими небольшие и средние количества органических растворителей или кислот, или когда лиофилизация должна осуществляться в ускороеном режиме, или когда влага из продукта удаляется с трудом.

СoolSafe 55-9 Лиофильная сушка большой емкости для ускоренной и многократной лиофилизации с повышенным уровнем безопасности. Лиофильная сушка CoolSafe 55-9 наиболее экономичный универсальный вариант для быстрой, лиофилизации больших водосодержащих продуктов.

Высокая производительность, большой объем (9 литров) и охлаждающая способность 4 кг/сутки — способна осуществить лиофилизацию продукта массой до 7 кг. Такая производительность обеспечивает возможность проведения многократной лиофилизации с большей скоростью

CoolSafe Superior -серия превосходных высокотехнологичных лиофильных сушек для проведения исследований, производственных разработок и мелкосерийного производства.

Лиофильные сушки оснащены микропроцессорной системой управления и встроенными подогреваемыми полками в конденсоре.

Предварительное замораживание и лиофилизация могут выполняться одновременно при температуре -40°C или -80°C.

Производительность лиофильных сушек – 10 кг/сутки, масса продукта, замораживаемого за 1 рабочий цикл сушки – 40 кг, температура конденсора -55°C или -90°C.

Водяные бани

Водяные бани

Бани с регулируемой защитой от перегрева для приёма сред с различными точкой кипения и поплавком, предназначенный для слишком низкого уровня жидкости, позволяющий избежать пригорания, если уровень жидкости слишком низкий.

Бани с регулируемой защитой от перегрева для приёма сред с различными точкой кипения и поплавком, предназначенный для слишком низкого уровня жидкости, позволяющий избежать пригорания, если уровень жидкости слишком низкий.

Это обеспечивает наивысший класс безопасности в соответствии с DIN 12876-1.

Водяные бани обладают высокой нагревательной способностью (2000 ватт ).

PID (пропорционально-интегрально-дифференциальный) управляемый микропроцессор обеспечивает высокую стабильность температуры ±0,01°С, цифровое считывание показаний с разрешением 0,1°С и с возможностью калибровки заданного значения контрольной точки дисплея.

Мощный циркуляционный насос (17л/мин. 350 миллибар) обеспечивает отличное распределение температуры в водяной бане, а также при использовании внешней циркуляции.

Насос можно отрегулировать с целью уменьшения шума и оптимизации внешней циркуляции.

В водяных банях предусмотрено подсоединение внешней циркуляции посредством гибкого фиксируемого подсоединяемого комплекта. Он действует как моментальное защёлкивающее соединение со стопором. Это обеспечивает лёгкость очистки и безопасное функционирование.

Мешалки для строительных растворов

Мешалки для строительных растворов

Еще пару десятков лет назад на строительных объектах <единого и нерушимого> неограниченно царствовала единая и универсальная соединительная смесь: одна треть цемента перемешивалась с двумя долями песка, затворялась водой и при помощи данного <чуда> множество лет клали кирпич, закрывали щели, оштукатуривали поверхности и т. д. Из-за этого нужда приготовления растворов промышленным методом была бесспорной, а их появление – неизбежным.

Еще пару десятков лет назад на строительных объектах <единого и нерушимого> неограниченно царствовала единая и универсальная соединительная смесь: одна треть цемента перемешивалась с двумя долями песка, затворялась водой и при помощи данного <чуда> множество лет клали кирпич, закрывали щели, оштукатуривали поверхности и т. д. Из-за этого нужда приготовления растворов промышленным методом была бесспорной, а их появление – неизбежным.

Современный рабочий обладает растворами фактически на все происшествия строительной кампании. Более того, даже самые <дружественные> смеси для кладки кирпича и штукатурки отличаются настолько, что изготовлять работы чем попало – для себе же вредить. Однако столь обширный ассортимент не освобождает от трудностей, появляющихся при весьма несложной операции — смешивании. Если чутко присмотреться к советам на упаковке, то для соблюдения методики многие производители наказывают весьма интенсивное и тщательное перемешивание раствора уже в период попадания смеси в воду, а в отдельных случаях нужно исключить попадание воздуха.

Мешалки для строительных растворов (часть 2).

Создать вручную подобные растворы вероятно, в особенности, если вы обнаружили щель в стене и как рачительный хозяин торопитесь выправить положение. А что, если бригаде необходимо 50-60 л раствора, которые эксперты могут результативно выработать собственно в отведенный установкой промежуток времени.

Оптимисты порекомендуют купить незначительную бетономешалку, пессимисты будут категорически противоречить: <мешалку> очень тяжело оперативно транспортировать с объекта на объект, и если установка находится в помещении — места для работы уже фактически не остается. Да и бетономешалка барабанного вида (бадья) в главном специализирована для производства бетона (цемент-песок-щебень) или штукатурки (цемент-песок). А если вдруг вам будет необходимо небольшое количество смеси на основе эпоксидных смол? С помощью типичной бетономешалки данная проблема неразрешима!

Смекалистые специалисты, насмотревшись рекламных видеороликов, на какое-то время примкнули решать данный вопрос. В процесс включились мощные низкооборотные дрели и псевдоперемешивающие насадки, которые зачастую имели типа куска арматуры с причудливым изгибом на конце.

Технология динамической сепарации и экономия затрат

Технология динамической сепарации и экономия затрат

Технология динамической сепарации организована на совершенно ином методе — так именуемом «эффекте Бернулли», согласно которому увеличенная скорость истечения пара в жидкости приводит к уменьшению внутреннего давления. Эффект Бернулли более популярен, как метод который «поднимает с земли» авиационные крылья, технология динамической сепарации употребляется для разделения жидкостей с разнообразным удельным весом расницу жидкостных давлений. Технология была придумана компанией «ARR», создавшей свою разработку в комплексе Suparator®, созданной намеренно для целей сепарирования.

Технология динамической сепарации организована на совершенно ином методе — так именуемом «эффекте Бернулли», согласно которому увеличенная скорость истечения пара в жидкости приводит к уменьшению внутреннего давления. Эффект Бернулли более популярен, как метод который «поднимает с земли» авиационные крылья, технология динамической сепарации употребляется для разделения жидкостей с разнообразным удельным весом расницу жидкостных давлений. Технология была придумана компанией «ARR», создавшей свою разработку в комплексе Suparator®, созданной намеренно для целей сепарирования.

По словам потребителей, данная редкостная методика разрешает не только результативно удалять масло, но и большую долю загрязнений и посторонних элементов, хранящихся в масле. Устранение данных загрязнений производит чистоту процесса, равно как и обрабатываемых компонентов, что отражается на особенности конечного продукта и уменьшению процента брака. Динамическая сепарация содействует увеличению срока службы ванны, что разрешает сократить расход реагентов. Более того, со слов потребителей, уменьшается частота замен рабочего раствора, сжимается расход воды, результативно перерабатываются масла и чистящие средства.

Экономия затрат при динамической сепарации.

Данные результаты доказывают не только «Ford» и «ParkerHannafin», но и компания «Bodycote», которая является ведущим производителем услуг в области испытаний и термической обработки металлов, заметила, что ее издержки на термообрабатывающей фабрике в Рочестере понизились в несколько раз после внедрения динамической сепарации. Для компании с крупносерийными объемами тзготовления, подобной «Bodycote», всякий простой или дефект, объединенный с ненадлежащей сепарацией, ведет к нешуточным финансовым потерям и вопросам технического обслуживания, включая замены воды в ванной и многодневную очистку. Все это делается моментом понижения качества продукции и срыву сроков изготовления заказов.

Представитель «Bodycote» разъяснил, что ранее в ходе термообработки в спрейерных моечных машинах между маслом и водой появлялся промежуточный слой, данный слой являлся эмульсией, которая не сообщалась ни в масло, ни в воду, оставаясь прослойкой среди двух субстанций. В итоге течение сепарации масла замедлялось, поскольку эмульгированный слой съезжал по маслосборнику в воду, что приводило к частым сменам составов рабочих ванн и продолжительным простоям.

Сепарация масла как способ повышения производительности

Сепарация масла как способ повышения производительности

Течения водоочистки, вводимые нынешними производственными фабриками, способствуют рациональному употреблению водных ресурсов.

Течения водоочистки, вводимые нынешними производственными фабриками, способствуют рациональному употреблению водных ресурсов.

На фоне проблемы быстро истощающихся водных ресурсов нужной составляющей продуктивности и прибыльности всякого предприятия делается рациональное потребление воды и ее повторное употребление, в особенности в таких странах, как США, где на промышленную отрасль приводится более 46% всего объема расходуемой воды. Нынешние производители осознают, что сбережение водных ресурсов зависит в первую очередь от их стараний, равно как и то, что бережливый расход воды разрешает значительно сократить производственные издержки. Собственно поэтому ведущие игроки рынка энергично внедряют многообразные методики, разрешающие продлить срок употребления рабочих жидкостей посредством сепарации загрязняющих элементов – масла, жира, грязи.

Традиционные технологии механической сепарации базированы на двух главных позициях:

— гравитационное разделение (водосливный сепаратор, оснащенный сливным танком),

— молекулярное притяжение (для притягивания и разделения жира и масла с поверхности ванны употребляются штанги, диски и пеноотделители).

Сепарация масла как способ повышения производительности (часть 2).

Обе данных технологии весьма проблематичны, в особенности для предприятий с крупносерийным производством, где принужденные простои, связанные с заменой воды в ваннах, тянут неминуемые финансовые потери.

Так, для примера, сепарация, организованная на молекулярном притяжении, разрешает элементам грязи проникать сквозь слой масла в ванну с рабочим раствором, что вдет к загрязнению раствора и его частой замене. Кроме того, в ходе данного течения вместе с водой и маслом привлекаются и чистящие реагенты, что повышает издержки сепарации.

При употреблении первой технологии, организованной на гравитационном разделении, тратится большое число рабочего раствора ванны, что влечет за собой добавочные финансовые потери. Еще один метод, подразумевающий использование сотовых структур, так именуемых «коалесцирующих средств», для разделения и улавливания масла и загрязнений, уже не раз обосновал свою неэффективность и неудобство в употреблении в силу большой чувствительности к грязи.

Если на поверхности под прессом будет хотя бы один посторонний элемент, на готовом ингредиенте сформируется выбоина, которая в последствии делается источником коррозии.

Гомогенизаторы вертикальные многоступенчатые.

Гомогенизаторы вертикальные многоступенчатые.

Назначение. Специализированы для многокомпонентного гомогенизирования растворов, используются для многокомпонентного гомогенизирования смесей, употребляются в молочной промышленности, а также может применяться в косметической, фармацевтической, химической индустриях.

Назначение. Специализированы для многокомпонентного гомогенизирования растворов, используются для многокомпонентного гомогенизирования смесей, употребляются в молочной промышленности, а также может применяться в косметической, фармацевтической, химической индустриях.

Устройство. Выступает в роли многоступенчатого гомогенизатора, до 19 ступеней, продукт перемещаясь из ступени в ступень понемногу размельчается и смешивается до необходимой степени гомогенизации (2…5 мкм). Эффект гомогенизации проявляет положительное влияние на вещественную структуру молока, молочных веществ.

В обычной комплектации скорость кружения ротора до 3000 об/мин,

может быть доукомплектован преобразователем частоты вращения, конструкция которого разрешает добиться повышения скорости вращения до 6000 об/ мин.

Более большой уровень защиты от утрат через уплотнения, обладает вероятностью включения к однофазной или трехфазной сети.

Разрешает добиться:

— понижения габаритов жировых шариков, что предотвращает отстой сливок,

— более белого и аппетитного цвета,

— увеличенной сопротивляемости масложировой эмульсии,

— совершенствования вкуса и аромата,

— повышения срока сохранения молочных и кисломолочных продуктов.

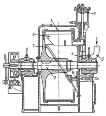

Гомогенизаторы роторно-кавитационные и погружные

Гомогенизаторы роторно-кавитационные и погружные

Специализированы для многокомпонентного гомогенизирования нерастворимых сред с целью приобретения эмульсий и суспензий в пищевой, косметической, фармацевтической, химической и иных индустриях, в т. ч. для вязких продуктов.

Специализированы для многокомпонентного гомогенизирования нерастворимых сред с целью приобретения эмульсий и суспензий в пищевой, косметической, фармацевтической, химической и иных индустриях, в т. ч. для вязких продуктов.

Особая конструкция гомогенизатора, особая геометрия корпуса и вращающихся рабочих элементов обеспечивает высокую продуктивность. Используемые вещества гигиеничны, установка гомогенизатора практична в использовании.

Гомогенизатор обладает отличной продуктивностью, разрешает получать высокостабильные эмульсии и суспензии, снабжает уровень гомогенизации 80%, размер частиц до 2 мкм, может быть встроен в уже наличествующие линии.

Обрабатываемый элемент прибывает к всасывающему патрубку и уводится из напорного патрубка под влиянием подпирающего давления.

В гомогенизирующем узле совершается размельчение продукта между крутящимся и стационарным калибровочными цилиндрическими ножами ротора и статора, крутящийся и стационарный калибровочные ножи реализованы в облике колец с отверстиями.

Оказывающиеся на гомогенизирующем узле элементы (например, жировые шарики) выдавливаются крыльчаткой под влиянием давления, основанного центробежной силой, и идут через отверстия, где случается постепенное срезание (раздробление) подвижной областью кольцевого ножа (каждым отверстием вращающейся части) жировых шариков по мере их хода.

Гомогенизаторы погружные.

Назначение. Погружные гомогенизаторы ПНГ специализированы для гомогенизации жидких и вязких веществ в пищевой, косметической и химической индустрии, для изготовления, майонезов, мясных, фруктовых, овощных паст, пюре, сиропов, а, помимо этого, может употребляться для приготовления водоэмульсионных красок и иных аналогичных сред.

Устройство. Гомогенизатор закрепляется на площадку подъемного агрегата и с помощью пульта управления может без затруднений передвигаться по вертикальной направляющей.

Гомогенизатор идет в комплекте с мотор-редуктором, закрепляется на стенки и вмещается в емкость.

Плюсами погружного гомогенизатора являются отсутствие торцевых уплотнений и обвязывающих трубопроводов, и как следствие вероятность работать при больших температурах, мобильность, вероятность погружения гомогенизатора в емкости всякого размера.

Гомогенизатор может быть доукомплектован преобразователем частоты вращения, конструкция которого разрешает добиться повышения скорости кружения.

Детали, присутствующие в контакте с отделываемым продуктом, реализованы из хромникелевой стали.

Гомогенизаторы высокого давления.

Гомогенизаторы высокого давления.

Гомогенизаторы высокого давления используются в пищевой, косметической, фармацевтической и химической сферах индустрии.

Гомогенизаторы высокого давления используются в пищевой, косметической, фармацевтической и химической сферах индустрии.

В данное время нельзя уже представить себе приобретение большого числа продуктов без процесса обработки в гомогенизаторе большого давления. Перечень подобного рода продуктов крайне обширный и содержит в себе подобные продукты, как молоко, фруктовые соки, кремы, т.е. разнообразные эмульсии и дисперсии. Данный перечень неизменно пополняется новейшими сферами использования гомогенизаторов и новыми продуктами.

Целью гомогенизации является улучшение особенности продуктов, их стабилизация, увеличение выхода продукции.

Экстремальное понижение габаритов элементов дисперсной фазы (до 1 мкм и менее) и одновременно скрупулезное перемешивание с непрерывной фазой повергают к достижению целого ряда значительных преимуществ приобретаемых продуктов:

— совершенное устранение или значительное замедление хода разделения фаз;

— повышение вязкости;

— повышение скорости прохода реакций (за счет повышения площади поверхностей элементов) и, как следствие, повышение выхода продукции;

— значительная экономия расхода эмульгаторов и стабилизаторов;

— улучшение сенсорного свойства пищевых и косметических веществ.

Гомогенизаторы-сфера приминения

Гомогенизаторы-сфера приминения

Гомогенизаторы употребляются для эмульгирования жидкостей, однородного распределения твердых элементов в жидкости, а также в случае, если появляется надобность подачи продукта под большим давлением. Они обрели обширное использование в молочной индустрии, в производстве продуктов питания и напитков, в производстве продукции для медицины и здравоохранения, а также в отдельных сферах биотехнологии и химической индустрии.

Гомогенизаторы употребляются для эмульгирования жидкостей, однородного распределения твердых элементов в жидкости, а также в случае, если появляется надобность подачи продукта под большим давлением. Они обрели обширное использование в молочной индустрии, в производстве продуктов питания и напитков, в производстве продукции для медицины и здравоохранения, а также в отдельных сферах биотехнологии и химической индустрии.

Абразивные продукты большой вязкости могут запросто перерабатываться при помощи гомогенизаторов, также гомогенизаторы прибывают совершенными для использования в стерильных обстоятельствах, имеются модели с пропускной способностью до 60,000 литров/час и рабочим давлением до 1,500 бар.

Кроме того, помимо обычных гомогенизаторов, имеются модели со звукозащитными корпусами, разрешающими значительно понизить степень шума для моделей с большой пропускной способностью.

Гомогенизаторы обширно применяются в разнообразных сферах промышленности. Вы вполне сумеете выбрать гомогенизатор, абсолютно соответствующий требованиям вашего производства:

— пищевая промышленность;

— косметическая промышленность;

— фармацевтика;

— биотехнологии;

— химическая промышленность.

Сфера применения гомогенизаторов.

Области использования:

— производство питьевого молока — для сообщения наилучших вкусовых свойств пастеризованному и нормализованному по жирности молоку;

— производство питьевых сливок — для тех же самых целей;

— производство кисломолочных напитков — для тех же самых целей;

— производство мороженого — для сообщения смеси однородности и вкусовых свойств;

— производство сгущенного молока из цельного с использованием вакуум-выпарных агрегатов — для предотвращения формирования комков и произведения обстоятельств для возникновения большего количества центров кристаллизации сгущенного молока;

— производство сгущенного молока из воссозданного сухого молока — аналогично;

— производство свободного и комбинированного масла и маргарина — для предотвращения расслоения продукта путем добавочного диспергирования водного периода масла;

— производство майонеза — для производства оптимальных вкусовых черт продукта;

— производство кетчупа, горчицы — улучшение консистенции, сообщение продукту однородности, предупреждения расслоения;

— при производстве соков и сокосодержащих напитков — предупреждение разделения концентрированной фазы;

— производство соков с мякотью вида томатного, абрикосового и т.д. соков – с целью предупреждения расслоения клетчатки.

Назначение и технические характеристики гомогенизаторов.

Специализированы для механической обработки многофазных жидкостей с целью приобретения высокодисперсных эмульсий, стойких к расслоению и осаждению при хранении и подсбиванию при перевозке. Используются в составе технологической оснастки пищевой индустрии для производства молочных продуктов, смесей мороженого, соков, майонеза, вкусоароматических добавок, а также для обрабатывания эмульсий непищевого направления, например, в химической индустрии. Температура обрабатываемой жидкости — от 274 до 373 К (от плюс 1 до плюс 100°С), кинематическая вязкость — не больше 2•10-4 м2/с (2 Ст), концентрация твердой неабразивной фазы — до 5% по массе, размер зерна твердой неабразивной фазы — не больше 0,2 мм.

Гомогенизаторы производятся в климатическом исполнении УХЛ, уровень размещения 4 ГОСТ 15150-69, рабочая температура воздуха при работе составляет от 274 до 313 К (от плюс 1 до плюс 40°С).

Электрическое питание гомогенизатора реализовывается от сети переменного тока со нормальным напряжением 380 В частотой 50 Гц, для охлаждения насоса употребляется проточная вода с температурой до + 25°С, давлением не более 0,4 МПа и расходом не менее 50 л/ч.